Kurzbeschreibung: Mit dem Projekt MODEST wurde im Rahmen der Fachhochschulförderung des BMBF ein Verbundprojekt initiiert, das die Fertigungstechnik für kleine Brennstoffzellen-Stacks für den portablen Einsatz voran bringen sollte. Hierzu konnten kompetente Industriepartner aus den Bereichen Spritzguss (Wellgo) und der Fertigungs- und Montagetechnik (Fix) gewonnen werden. Innovative Komponententechnik floss durch die Beteiligung der Partner Freudenberg und Treofan ein, während Ille die Systeme für Anwendungen im Hygienebereich (Papier-Handtuchspender) erprobte.

Projektträger: Bundesministerium für Bildung und Forschung

Fördersumme: 240.912€

Laufzeit: 1. Juli 2008 bis 30. Juni 2011

Projektpartner: Ille Papierservice GmbH, Fix GmbH, Freudenberg FCCT, Treofan, Wellgo GmbH

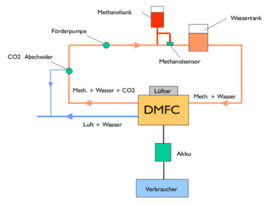

Kurzbeschreibung: Das Konsortium unter Leitung der Firma FWB entwickelt eine planare Mikrobrennstoffzelle in Spritzgusstechnologie mit einer passiven Luftzufuhr und semiaktiver Methanolverteilung. Das Kompetenzzentrum Brennstoffzelle bringt hier insbesondere seine Erfahrung in der Steuerung und Brennstoff-Nachdosierung von DMFC-Systemen ein.

Projektträger: NOW GmbH

Gesamtvolumen: 6,5 Mio. €

Laufzeit: 1. Juli 2009 bis 30. Juni 2012

Projektpartner: FWB (Pirmasens),Freudenberg, Fraunhofer-ISE, VDE-Prüfinstitut, EPSa, Siemens, Solvicore, Freudenderg, Ticona, Bartels

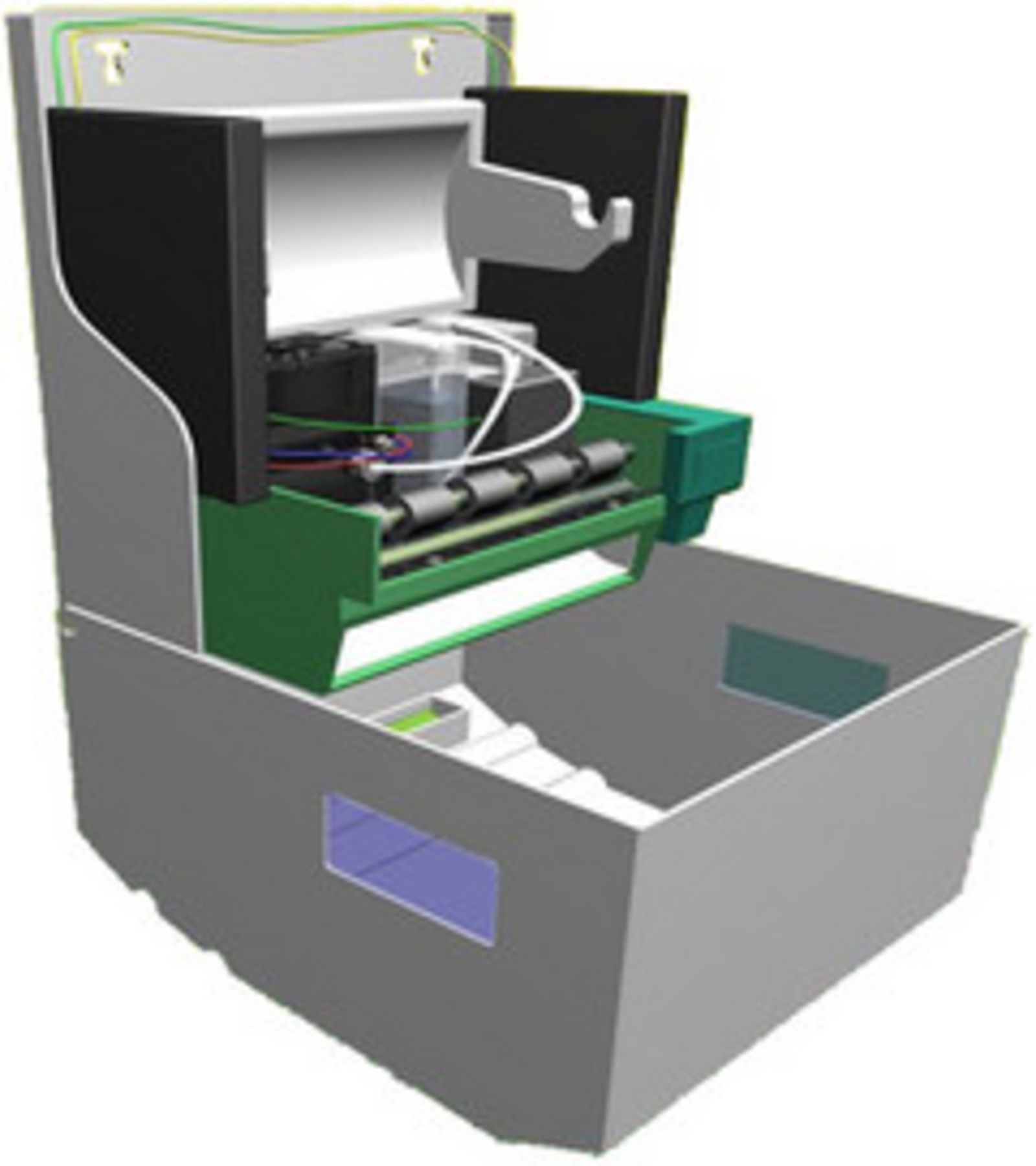

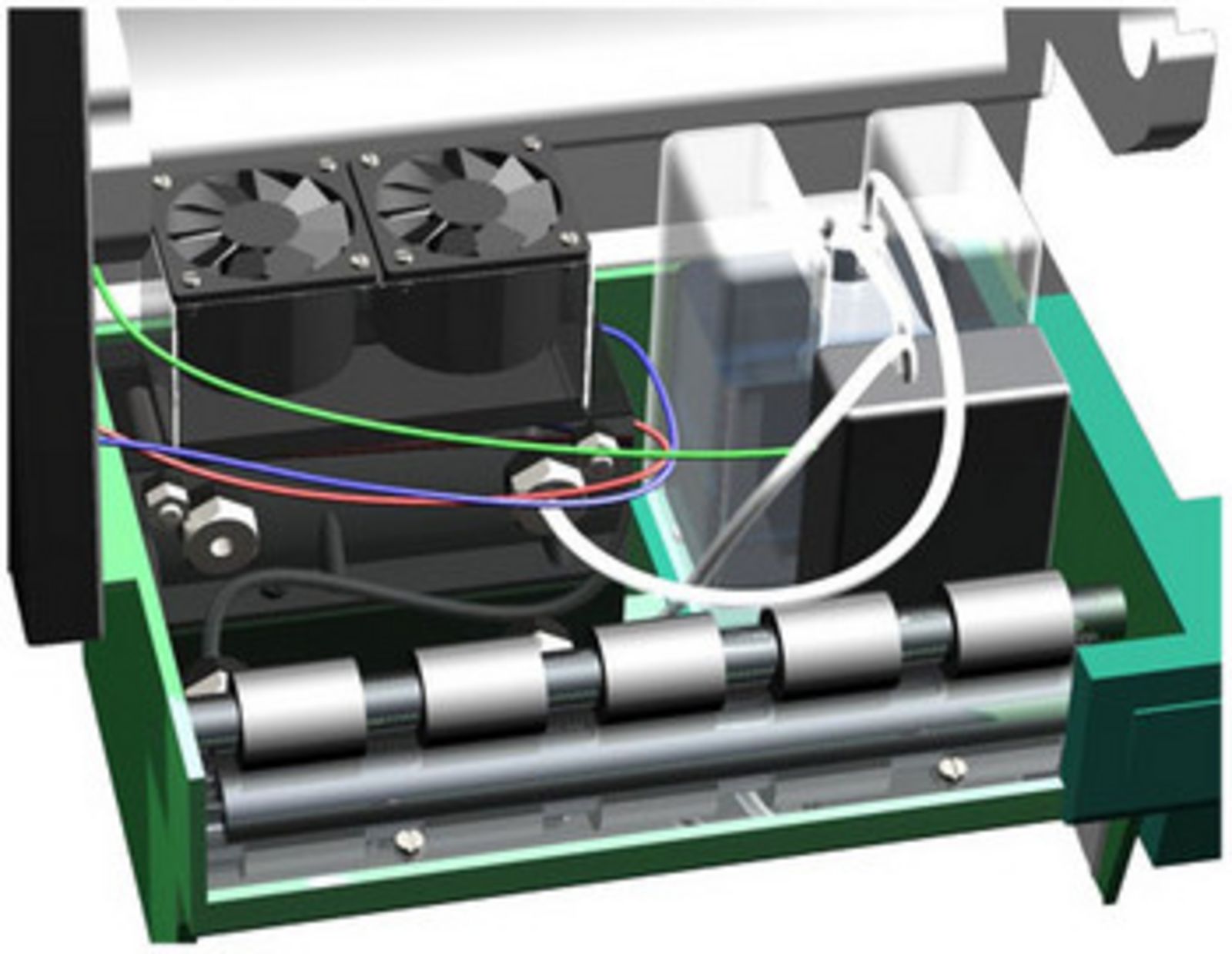

In enger Kooperation mit den Firmen Ille Papier-Service GmbH und Wellgo GmbH wird ein System für die dezentrale Stromversorgung von Verkaufs- und Distributionsautomaten mit einer Direkt-Methanol Brennstoffzelle entwickelt. Innerhalb dieses Marktsegmentes soll das DMFC-betriebene Energiesystem die bislang verwendeten Batteriesysteme ersetzen.

Das Besondere am hier als Einstieg vorgesehenen Nischenmarkt der sanitären Distributionsautomaten ist die Verlängerung der Wartungsintervalle im Vergleich zum Batterieeinsatz von durchschnittlich einem Monat auf ca. sechs Monate. Es wird also durch den Einsatz der DMFC-Technik nicht einfach eine billige Einwegbatterie verdrängt, sondern es entfallen ganz erhebliche Fahrt- und Wartungskosten an z.T. abgelegenen Standorten.

Weitere mögliche Einsatzgebiete sind Park- und Distributionsautomaten, insbesondere Chipkartenautomaten. Hierzu zählt auch z. B. die Alterskontrolle bei Zigarettenautomaten.

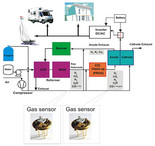

Das System besteht aus folgenden Baugruppen:

Systemregelung

Die Regelung des Direkt-Methanol Systems regelt die Leistungsentnahme, die Pumpleistung und die Luftzufuhr auf Basis der Kenndaten Temperatur, Luftfeuchtigkeit und Verbrauch.

Brennstoffversorgung

(Tank, Pumpe, Methanol-Sensor) Die Komponenten müssen gegen Methanol beständig sein.

Brennstoffzellenstapel

Konstruktion und Verschaltung mehrerer Zellen zur Steigerung der Leistung.

Idealer Einstiegsmarkt:

Verlängerte Wartungsintervalle durch Langzeitbetrieb mittels DMFC.

Dadurch Einsparungen beim Unterhalt des Systems:

Zum Austausch einer Methanolkartusche muss ein Servicemitarbeiter je nach Leistung nur etwa einmal im Halbjahr anreisen anstatt einmal im Monat wie beim bisherigen Batteriesystem.

Brennstoffzellen ersetzen also teure Dienstleistungen, nicht billige Energiequellen.

Für die Prozesskontrolle von Direkt-Methanol-Brennstoffzellen konnte eine robuste, kostengünstige Sensorik entwickelt werden, die eine Auflösung von ca. 0.1M Methanol in Wasser gestattet.

S. Schaus, V. Loos (Stackentwicklung), K. Wu (Gassensorik) und G. Hoogers

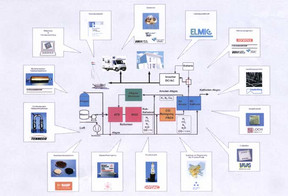

Im Rahmen der Initiative Brennstoffzelle Rheinland-Pfalz des Ministeriums für Wirschaft, Verkehr, Landwirtschaft und Weinbau

entwickelt ein Team von zwanzig Partnern aus

Wirtschaft und Forschung ein Brennstoffzellen-

system für den dezentralen Einsatz. Die technische Projektleitung liegt in den Händen des Umwelt-Campus Birkenfeld.

Mit 1-2kW elektrischer Leistung aus Propan zielt das System zunächst auf Einstiegsmärkte wie Wohnmobile und Boote ab. Hierbei werden überwiegend industriell gefertigte Komponenten der Projektpartner verwendet, die anderen Massenmärkten entlehnt sind.

Die enge Zusammenarbeit führt zu sehr kurzen Entwicklungszeiten von seriennahen Komponenten durch die Partnerfirmen, wodurch die beteiligten Unternehmen Ihre Präsenz im wachsenden Markt der Brennstoffzellentechnologie ausbauen können.

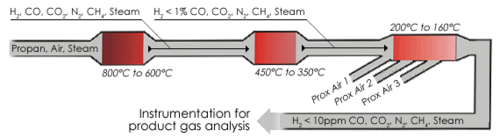

Das System besteht aus einem autothermen Reformer, gefolgt von einer Shiftstufe und einer CO-Feinreinigung. Im Laborbetrieb konnte das Reformat am Umwelt-Campus Birkenfeld bereits in eine ebenfalls dort entwickelte Brennstoffzelle eingespeist werden. Die Brennstoffzelle enthält kostengünstige MEA-Technik und Plattenkomponenten aus Metall.

Die Arbeiten im laufenden Jahr konzentrieren sich auf die Systemintegration und den Aufbau einer mobilen Einheit, die durch Batteriepufferung bis zu 2kW liefern kann und sofort startbereit ist.

Mit dieser Zukunftstechnologie wollen wir in Rheinland-Pfalz einen wichtigen Impuls im Bereich Energie setzen. Durch die enge Vernetzung von Wissenschaft und Wirtschaft werden Synergien genutzt und Überschneidungen und damit Effizienzverluste im F&U-Sektor vermieden."

(Hans-Artur Bauckhage)

Realisierung eines gemeinsamen Referenzprojektes:

Stefanie Schaus, Alexander Di Bella, and Gregor Hoogers

(Seite ins Deutsche übersetzen)

The objective of PROPREF is the development of a propane reformer based on monolithic gas phase reactors for generating up to 2kW equivalent of hydrogen. As part of a larger project, this reformer will be coupled to a fuel cell resulting in a portable power system for camping, yachts, and residential applications.

The reformer consists of an autothermal reformer followed by an initial conversion stage based on the water-gas shift reaction. The purification system is completed by a fixed bed reactor in which the gas is cleaned to below 10ppm of carbon monoxide by preferential oxidation [1].

The initial screening of promising catalytic materials is done by a Catalyst Rapid Screening Apparatus - CARS - developed at Birkenfeld. The best performing catalysts are subsequently tested in fixed-bed reactors and, ultimately, as monolithic gas phase reactors in the reformer system.

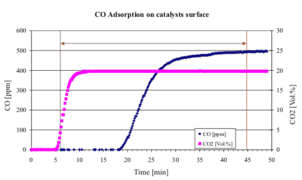

For CO adsorption measurements, a defined CO concentration in hydrogen is passed over the catalyst coated monolith. the exiting flow is detected by an IR spectrometer.

The total amount of CO is calculated from the integral over the retained CO. Under the assumption of an approx. surface concentration of 1.6 x 1015; cm-2 surface molecules the active monolith catalyst surface area is calculated at 114m² (one CO per metal atom)[2].

Comparison with figures measured after catalyst ageing determines the loss of surface area by metal sintering and/or site blocking.

The entire system will be tested and optimized in durability experiments. Thermal integration and the packaging of the system to a prototype reformer will complete the project objective. The reformer will then be coupled to a 2kW fuel cell.

The entire system will be tested and optimized in durability experiments. Thermal integration and the packaging of the system to a prototype reformer will complete the project objective. The reformer will then be coupled to a 2kW fuel cell.

IMM, Mainz

We would like to acknowledge financial support from the ministry of the Economy,

Rhineland-Palatinate, and the Stiftung Rheinland-Pfalz für Innovation.

[1] D.L. Trimm and Z.i. Önsan, On-board Fuel Conversion for Hydrogen-Fuel-Cell vehicles,

Catalysis Reviews 43 (2001) 31.84

[2]G.A. Somorjai.introduction to surface chemistry and catalysis.

John Wiley & Sons, Inc., New York, 1994

Gassensorik für die Prozesskontrolle in Brennstoffzellen-Systemen mit integrierter Brenngaserzeugung

Ziel ist die Entwicklung eines Kohlenmonoxid-Sensors für die Verwendung in Brennstoffzellen-Systemen. In diesen Systemen führt die Brenngaserzeugung in sogenannten Reformern neben Wasserstoff zwangsläufig auch zur Produktion von Kohlenmonoxid undKohlendioxid, deren Konzentrationen überwacht werden müssen.

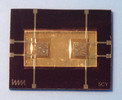

Bis jetzt existiert kein System, welches die Messungvon CO und CO2 in Wasserstoff erlaubt. Im Rahmen dieses Projektes wird ein auf dem Pellistorprinzip basierendes Sensorsystem entwickelt, welches die Reaktionswärme der katalytisch aktivierten Methanisierungsreaktion ausnutzt.

Die Temperatur der Pellistoren wird während der Messung konstant gehalten und die Heizleistungsänderung als Messsignal ausgewertet. Durch die geeignete Auswahlverschieden reaktiver Katalysatoren und Messungen bei unterschiedlichen Temperaturen kann nach anschließender Verrechnung der Signale auf die Konzentrationen zurückgeschlossen werden. Die Auswahl der Katalysatoren und die Messungen wurden am Umweltcampus Birkenfeld durchgeführt.

Unterschiedlich optimierte beziehungsweise beiunterschiedlichen Temperaturen betriebene Sensoren bilden ein Sensorarray, welches bei verschiedenen Gasangeboten charakteristische Sensorsignale liefert. Neuronale Netze können durch geeignete Verrechnung auf diese Signalbilder „trainiert“ werden. Nach Bestimmung geeigneter Algorithmen können die Gase und Einzelkonzentrationen bestimmt und im Merkmalsraum aufgetragen werden.

Um eine Verbesserung der Selektivität und der Ansprechzeiten zu erreichen, werden derzeit mikrostrukurierte Sensoren im Institut für Mikrotechnik Mainz entwickelt. Die Abbildung rechts zeigt einen Siliziumchip mit freitragender Nitrid-Membran und Platinstrukturierung, auf die ein Katalysatormaterial aufgetragen werden kann.

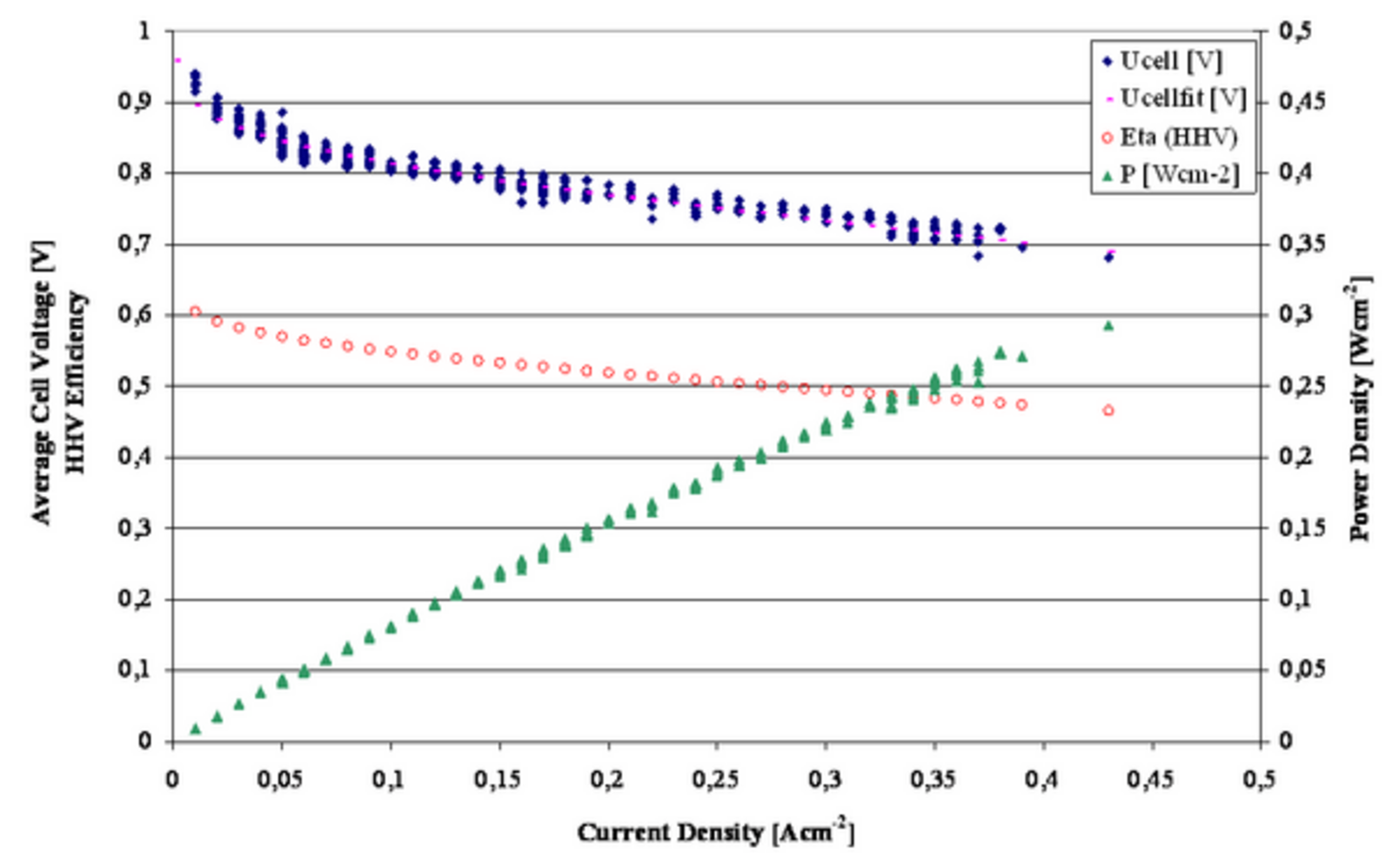

Für den Shell Eco-Marathon 2007 entwickelte das Kompetenzzentrum Brennstoffzelle ein Wasserstoff-Brennstoffzellensystem, das einen Wirkungsgrad um 50% (Brennwert) aufweist - vgl. Grafik unten.

Das System umfasst einen 24-zelligen Zellstapel der im Rahmen einer Diplomarbeit [BUSL 07] aufgebaut und für den Betrieb bei niedrigem Druck optimiert wurde. Weitere Systemkomponenten sind ein Kompressorsystem mit automatischer Auswahl des effizientesten Kompressors für den geforderten Laststrom, Luftkühlung und eine Einzelzellüberwachung [WEIM 06].

Das Brennstoffzellensystem wurde in den PROTRON, ein von Trierer Studenten aufgebautes Rennfahrzeug, eingebaut und sicherte dem Wagen einen respektablen fünften Platz innerhalb der Brennstoffzellen-Konkurrenz.

[BUSL 07] Lucas Busemeyer, Diplomarbeit, 2007

[WEIM 06] Markus Weinig, Volker Loos, Gregor Hoogers, unveröffentlichte Arbeiten

Kontakt

Fuel Cell Centre

Hochschule Trier/University of Applied Sciences

Umwelt-Campus Birkenfeld

Postfach 1380

55761 Birkenfeld

Tel +49 (0) 67 82 - 17 12 50

Fax +49 (0) 67 82 - 17 12 87

fuelcell[at]umwelt-campus.de

Besuchs-/Lieferadresse

Campusallee 9916

55768 Hoppstädten-Weiersbach

Sie verlassen die offizielle Website der Hochschule Trier